Un partenariat

La sous-traitance d’une opération suppose au préalable du donneur d’ordres qu’il en ait une parfaite connaissance et maîtrise des différents aspects et enjeux. Au besoin, il lui appartient de s’entourer de l’ensemble des compétences nécessaires.

La décision de sous-traiter ou pas doit s’accompagner ainsi d’une analyse de risques et de mesures spécifiques visant à peser le pour et le contre, et pas uniquement en termes économiques. Il ne s’agit pas d’une délégation totale de la tâche à effectuer mais d’un partenariat qui impose au donneur d’ordres d’investir aussi en accompagnement, en surveillance et en informations.

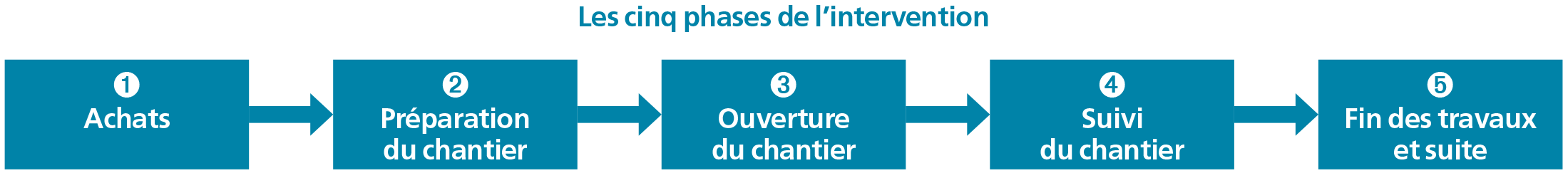

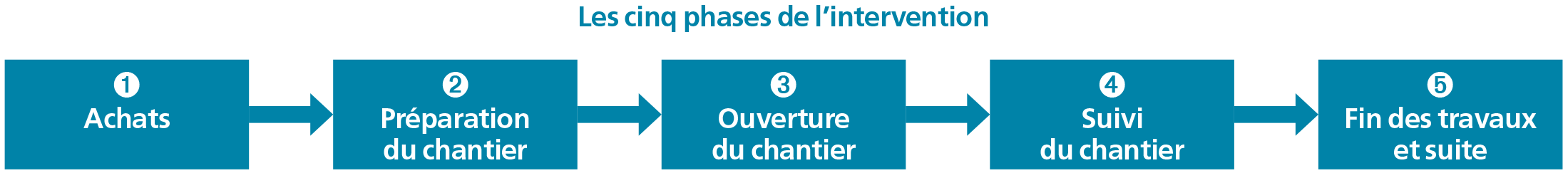

Ensuite, à chaque phase selon le schéma ci-après, des actions sont à mener.

La maîtrise des risques liés à la sous-traitance commence dès la rédaction de l’appel d’offres. La rédaction du cahier des charges du prestataire doit être l’occasion d’intégrer les éléments à prendre en considération en termes de risques dès lors que les situations se présenteront : coactivité, zone Atex (atmosphère explosive), travaux en ARI (appareil respiratoire isolant) ou en hauteur, matériel spécifique, risques chimiques.

Il faut préciser qui doit fournir les dispositifs de protection tels que contrôleurs d’atmosphère ou autres. La répartition des rôles et responsabilités ainsi que les actions de contrôle doivent être contractualisées : contrôle qualité mais aussi points d’arrêts[2] et points d’alerte[3].

Intégrer un taux d’encadrement minimum et un taux de contrôle par le service hygiène et sécurité du prestataire dès l’appel d’offres permet de s’assurer d’un regard sécurité par ce dernier.

La rédaction du plan de prévention doit se faire avec l’encadrement qui sera réellement présent lors de l’intervention. Il est primordial de visualiser sur le terrain les contraintes liées à l’intervention, aussi bien pour le donneur d’ordres que pour le prestataire : présence de réseaux aériens, difficultés d’accès, risque d’emprise des travaux sur les cheminements, lieu de stockage du matériel, accès aux énergies, coactivité prévue, avec qui, pour quoi, risques présents dans la zone (Atex, produits chimiques par exemple), risques apportés par le prestataire (point chaud, levage, etc.)…

Le donneur d’ordres doit valider la coordination des mesures de prévention : qui fournit les protections antiétincelles, les détecteurs de gaz, les tuyaux pour se brancher sur l’air comprimé… ?

Une bonne préparation engendrera moins d’imprévus lors du démarrage de chantier. Pour cela, le donneur d’ordres doit procurer les moyens à son personnel pour effectuer une préparation de chantier efficace.

L’ouverture de chantier est le dernier moment avant que le prestataire n’intervienne sur le site du donneur d’ordres. Faire de l’ouverture de chantier un point d’arrêt permet de s’assurer de la réalité du respect du plan de prévention (connaissance des consignes, protections individuelles, matériel conforme, habilitations du personnel…) pour la partie prestataire, et du respect de ce qui était prévu (coactivité, consignations, accès aux zones…).

Cela est d’autant plus important en cas d’interventions en urgence.

L’ouverture de chantier peut néanmoins être adaptée en fonction de l’importance de l’intervention et de la relation historique entre le donneur d’ordres et le prestataire, avec une attention particulière au personnel intervenant (habitué ou non au site).

Le donneur d’ordres doit élaborer un programme de contrôle réalisable et adapté aux enjeux. Pour cela, il doit se doter de compétences permettant d’assurer cette tâche de manière efficace.

Par exemple, faire appel à une entreprise spécialisée pour effectuer des soudures ne dispense pas de réaliser des contrôles de qualité de ces dernières. Mais il faut avoir des qualifications et du temps pour pouvoir les contrôler. S’il ne les a pas en interne, le donneur d’ordres peut sous-traiter cette opération de contrôle.

Ce suivi de chantier permet de vérifier à chaque point d’arrêt et point d’alerte que tout se déroule comme prévu. Par exemple qu’un joint de qualité A n’est pas mis en place alors qu’il était prévu un joint de qualité B.

Le suivi de chantier permet aussi de s’assurer que la pression du planning n’engendre pas des opérations trop rapidement réalisées ou des prises de risques. Ce suivi permet de recaler le planning et, au besoin, de refaire une analyse de risques pour garantir une prestation de qualité réalisée en toute sécurité.

Afin de valider la fin des travaux, mais aussi la remise à disposition des équipements au donneur d’ordres, une visite de réception conjointe après chantier s’avère indispensable, sur la base d’une check-list des points à vérifier. Il arrive que des incidents se produisent entre quelques heures (point chaud couvant) et plusieurs mois après une intervention (mauvais montage…), alors qu’un contrôle final aurait pu éviter l’événement.

L’impact du choix de la conception sur les risques

Et si les risques auxquels sont exposés les prestataires (ou les employés si les travaux sont réalisés en interne) venaient des choix effectués à la conception ? Exemple d’une explosion de cuve dans une entreprise de distribution de produits chimiques : Aria n° 51263.

Le 21 mars 2018, vers 10 h, lors du nettoyage, par deux sous-traitants, d’une cuve extérieure enterrée pouvant contenir 35 m3 d’acétate d’éthyle, une explosion se produit dans une entreprise de distribution de produits chimiques classée Seveso. Au moment de l’explosion, la trappe d’accès à la cuve est ouverte. L’exploitant déclenche le POI (plan d’opération interne). Les sous-traitants sont grièvement brûlés.

Les deux intervenants ont commencé une opération de nettoyage de la cuve enterrée à 8 h 30. Ce jour-là, la météo est propice à l’apparition d’électricité statique. Ils ont démonté les canalisations reliées à la cuve, puis le couvercle de la cuve. Au moment de l’explosion, le couvercle avait été soulevé par un trépied et les sous-traitants avaient introduit le flexible de pompage dans la cuve.

Les causes suivantes sont constatées :

- défaut de mise à la terre du trou d’homme ;

- non obturation des brides (afin de limiter les émissions de vapeur) ;

- absence d’extraction des vapeurs dans la cheminée.

Ces dispositions étaient pourtant inscrites dans le plan de prévention et dans le mode opératoire du prestataire.

La conception de cette cuve :

- ne permet pas la vidange totale de celle-ci par les moyens fixes associés ;

- ne permet pas l’inertage du ciel gazeux par des moyens automatiques ;

De plus, son ergonomie impose :

- de travailler dans un conduit étroit avec beaucoup de manipulations pour dévisser l’ensemble des canalisations,

- avant d’atteindre la cuve, de passer par une petite porte isolée et d’enjamber des nappes de conduite, tout en transportant le matériel,

- ensuite d’entrer par le trou d’homme en ARI pour nettoyer la cuve,

- beaucoup de contraintes pour éviter tout risque d’explosion.

Si la conception avait intégré un système permettant de s’affranchir de la zone Atex avant toute intervention, le risque aurait été presque nul d’avoir une explosion en présence d’intervenants.

Conclusion

La sous-traitance a l’avantage de confier le geste technique à des spécialistes. Néanmoins, faire entrer un sous-traitant sur un site nécessite un accompagnement et un investissement non négligeable de la part du donneur d’ordres. Les lignes directrices et bonnes pratiques existent et sont déjà intégrées dans l’industrie nucléaire depuis de nombreuses années.

La gestion de la sous-traitance est une fonction clé dans la maîtrise des risques pour le donneur d’ordres. Il appartient à ce dernier d’investir dans des équipes qui doivent avoir les moyens de leur mission : temps, connaissances, compétences. Mais cet investissement est nécessaire pour maîtriser les risques liés à la sous-traitance.

Enfin, il ne faut pas oublier que la maîtrise des risques commence dès la conception des installations.

Accidents illustratifs

27 juin 2019, Finistère (Aria n° 53866)

Une explosion suivie d’un incendie se produisent dans un digesteur de 15 m de haut contenant 300 m³ de lisier. Une boule de feu est aperçue. Un pompier est victime d’un coup de chaud et deux personnes sont choquées. Le digesteur est déformé, la toiture a sauté, conduisant à l’éjection d’une faible quantité de lisier. Le digesteur de 2 500 m³ faisait partie d’une unité de méthanisation en cours d’installation. Les conduites de gaz n’étaient pas encore branchées, les installations n’étaient pas encore réceptionnées par l’exploitant. Du lisier y avait toutefois déjà été stocké en non-conformité avec la réglementation applicable. L’explosion est survenue alors que des sous-traitants raccordaient à la terre un appareil pour souder les conduites de gaz. L’exploitant affirme que les sous-traitants avaient été informés de la présence de lisier dans la cuve générant un risque d’atmosphère explosive mais qu’aucun zonage Atex n’avait été réalisé.

L’accident révèle une sous-estimation des risques au regard des enjeux de sécurité de ce type d’installation. L’exploitant explique son empressement à démarrer le remplissage du digesteur par l’obligation d’honorer à une échéance proche un contrat de rachat d’électricité ainsi qu’un contrat de valorisation d’effluents en provenance d’agriculteurs.

19 décembre 2019, Nord (Aria n° 54839)

À 6 h, une alarme de détection d’ammoniac se déclenche, coupant automatiquement les compresseurs NH3 de l’installation frigorifique, le local électrique ainsi que les extractions. Arrivée sur place à 6 h 30, l’astreinte énergie recherche la fuite munie d’appareils respiratoires isolant (ARI). Le personnel est évacué et l’exploitant appelle les pompiers à 7 h 10. Les employés d’une entreprise voisine sont également mis en sécurité. La fuite est localisée au niveau d’une conduite sous pression. Un barrage de la canalisation est réalisé. Vers 10 h, les secours mettent en place un extracteur mécanique pour évacuer les gaz et un rideau d’eau pour neutraliser le nuage toxique. L’extraction se poursuit le temps d’abaisser les teneurs en ammoniac en dessous du seuil de dangerosité. Les pompiers quittent les lieux à 12 h 30.

La fuite est liée à des travaux sur le circuit de la centrale eau glacée qui ont débuté la veille. Un opérateur d’une société extérieure intervient sur une conduite entre deux vannes. Il vérifie que la première est bien fermée, puis retire le bouchon de la deuxième vanne (3 voies) pour installer un manomètre dans le but de vérifier l’absence de pression dans le circuit qui doit être découpé par les soudeurs. La pression étant nulle, il démonte le manomètre sans remettre le bouchon ni refermer cette vanne, pensant terminer l’intervention dans la journée. À 18 h, le chantier ayant pris du retard, la découpe et la soudure n’ont pas été réalisées et les équipes quittent le site en oubliant de fermer la vanne restée ouverte. Le lendemain à 6 h, la vanne non refermée laisse passer de l’ammoniac, déclenchant l’alarme.

[1] Cf. les chiffres de 2014.

[2] Les points d’arrêt imposent au sous-traitant d’arrêter le déroulement de sa prestation jusqu’à ce que le donneur d’ordres réalise un contrôle et autorise la réalisation des phases suivantes.

[3] Les points d’alerte imposent au sous-traitant de prévenir le donneur d’ordres qu’il est arrivé à telle phase d’avancement de sa prestation. Tout en la continuant, il laisse ainsi la possibilité au donneur d’ordres de réaliser un contrôle aléatoire.

Article extrait du n° 563 de Face au Risque : « Coactivité : gérer la sous-traitance » (juin 2020).

Responsable de la cellule chimie, informatique et équipements sous pression du Barpi (Bureau d’Analyse des Risques et Pollutions Industriels)