La réglementation Atex

Si empêcher la formation d’Atex n’est pas possible, l’employeur doit mettre en œuvre des mesures permettant d’atténuer les effets d’une explosion. Le point sur la réglementation.

La prévention des risques liés à la présence d’atmosphères explosives (Atex) sur les lieux de travail fait l’objet de dispositions spécifiques, issues initialement de deux directives européennes :

- la directive 1999/92/CE du 16 décembre 1999 concernant les prescriptions visant à améliorer la protection en matière de sécurité et de santé des travailleurs susceptibles d’être exposés au risque d’atmosphère ;

- la directive 2014/34/UE du 26 février 2014 relative aux appareils et systèmes de protection destinés à être utilisés en atmosphère explosive.

Au titre du code du travail, l’employeur doit prendre conscience de ce risque, s’attacher à empêcher la formation d’Atex et, en cas d’impossibilité, mettre en oeuvre les mesures appropriées permettant d’atténuer les effets potentiels d’une explosion.

Les enjeux de la prévention des atmosphères explosives

En présence de substances combustibles, des atmosphères explosives peuvent se former dans certains environnements de travail.

Ces Atex résultent d’un mélange de comburant (l’oxygène de l’air) et de combustible dans des proportions telles qu’une source d’inflammation d’énergie suffisante produise une explosion, à savoir une réaction brusque d’oxydation ou de décomposition entraînant une élévation de température et de pression.

Par rapport à l’incendie, l’explosion comporte certaines particularités. D’abord, le combustible doit se présenter sous forme de gaz, de brouillard ou de poussières en suspension.

De plus, l’explosion ne peut survenir que dans un domaine d’explosivité, qui se définit comme le domaine de concentrations du combustible dans l’air à l’intérieur duquel les explosions sont rendues possibles.

Enfin, l’environnement doit être confiné pour générer la surpression brutale caractéristique du phénomène d’explosion.

À l’issue d’une évaluation des risques, l’employeur doit mettre en place des mesures techniques et organisationnelles afin d’éviter la formation d’atmosphères explosives. Ici, le digesteur produisant du biogaz de l’usine de méthanisation de Varennes-Jarcy (Essonne) en zone Atex.

Les effets d’une telle explosion peuvent se révéler dévastateurs sur le plan matériel (bris d’installations, dégradation des structures, effondrement des constructions…) mais surtout sur le plan humain.

En effet, si les explosions représentent statistiquement un faible nombre d’accidents du travail, les conséquences pour les travailleurs victimes se révèlent souvent particulièrement graves (séquelles auditives, lésions pulmonaires, décès immédiats…).

Conformément à son obligation d’assurer la sécurité et de protéger la santé physique et mentale de ses travailleurs, l’employeur doit d’abord éviter qu’une explosion ne survienne et, si elle se produit, en limiter les effets.

Pour cela, il lui incombe, à l’issue d’une phase d’évaluation des risques, de mettre en œuvre des mesures techniques et organisationnelles afin d’éviter la formation d’atmosphères explosives et de supprimer les sources d’inflammation. Il doit également veiller à réduire les conséquences des explosions.

Il importe de bien garder à l’esprit qu’en dehors des exceptions listées à l’article R.4227-42 du code du travail (utilisation des appareils à gaz, fabrication, maniement, utilisation, stockage et transport d’explosifs et de substances chimiques instables, zones servant directement au traitement médical de patients), la réglementation Atex a vocation à s’appliquer à l’ensemble des lieux de travail, quelles que soient les activités exercées.

L’évaluation des risques, le point de départ de la démarche

La mise en place de mesures de prévention adaptées au risque Atex, pérennes et efficaces, nécessite une étape d’évaluation de ce risque.

L’article R.4227-46 du code du travail impose que l’employeur tienne compte a minima :

- de la probabilité que des atmosphères explosives puissent se présenter et persister ;

- de la probabilité que des sources d’inflammation, y compris des décharges électrostatiques, puissent se présenter et devenir actives et effectives ;

- des installations, des substances et préparations utilisées, des procédés et de leurs interactions éventuelles ;

- de l’étendue des conséquences prévisibles d’une explosion.

Afin de procéder à l’évaluation la plus juste possible, il est préférable que l’ensemble des personnes ayant une bonne connaissance des installations (personnel d’exploitation, personnel de maintenance, responsable sécurité…) y participe.

De plus, chacune des phases de fonctionnement de l’installation doit être prise en compte de manière à obtenir une vision exhaustive des risques.

Le retour d’expérience apparaît également comme un élément déterminant : si des incidents ou des accidents sont survenus par le passé, il est indispensable de les exploiter.

À ce titre, l’ensemble des situations au cours desquelles la formation d’une atmosphère explosive a pu être identifiée ou simplement soupçonnée doit être examinée, de même que les circonstances et les éventuels dysfonctionnements qu’elles ont généré.

Cette évaluation des risques d’explosion présente un caractère global. Elle doit être combinée avec les résultats de l’évaluation des autres risques, identifiés dans chaque unité de travail de l’entreprise (article R.4227-47 du code du travail).

L’identification des zones à risque d’explosion

L’article R.4227-50 du code du travail exige de l’employeur qu’il subdivise les emplacements dangereux en zones. Concrètement, il s’agit des emplacements dans lesquels une atmosphère explosive peut être présente en quantités telles que des précautions spéciales sont nécessaires en vue de protéger la sécurité et la santé des travailleurs concernés.

Ces emplacements dangereux sont ainsi classés en fonction de la nature, de la fréquence ou de la durée de présence d’une atmosphère explosive, conformément aux dispositions de l’arrêté du 8 juillet 2003 relatif à la protection des travailleurs susceptibles d’être exposés à une atmosphère explosive (lire « Zonage » ci-dessous).

En application de l’article R.4227-51 du code du travail, une signalisation des locaux ou emplacements susceptibles de présenter une ou plusieurs zones Atex doit être mise en place, selon les modalités définies par l’arrêté du 4 novembre 1993 relatif à la signalisation de sécurité et de santé au travail.

Ce zonage a pour but de caractériser la possibilité de formation d’une atmosphère explosive et de déterminer son volume. C’est également sur ce zonage que l’employeur devra s’appuyer pour réaliser l’adéquation du matériel avec le type de zone, afin que le matériel présent dans les zones à risque d’explosion ne puisse constituer une source d’inflammation potentielle.

Il s’agit d’un zonage initial, qu’il convient d’affiner au regard des mesures techniques et organisationnelles de prévention qui seront mises en oeuvre pour éviter la formation d’Atex ou limiter leur volume.

En effet, il est possible que ces mesures (inertage de capacité, ventilation, captage à la source d’émission, nettoyage régulier…) contribuer à modifier le classement ou l’étendue du zonage initial pour aboutir à un zonage final éventuellement moins contraignant.

La recherche de mesures de prévention et de protection adaptées

Dans le choix de mesures de prévention et de protection contre le risque Atex, l’employeur doit respecter la hiérarchie des neuf principes généraux de prévention inscrits à l’article L.4121-2 du code du travail.

Il doit donc en priorité tenter d’empêcher la présence d’atmosphères explosives en agissant notamment sur

les produits qui peuvent être à l’origine de la formation d’une Atex (remplacement d’un produit combustible par un produit incombustible ou moins combustible, augmentation de la granulométrie des produits pour supprimer les poussières, maintien de la concentration du combustible hors de son domaine d’explosivité via un captage à la source des vapeurs ou des poussières, une dilution ou un nettoyage régulier des couches de poussières déposées…).

Dans un deuxième temps, les sources d’inflammation doivent être limitées au minimum, en plaçant hors de la zone Atex l’ensemble du matériel qui n’est pas indispensable à la réalisation de l’activité et en éliminant les flammes et feux nus, les surfaces chaudes, les étincelles, les échauffements dus aux frottements mécaniques, aux matériels électriques ou aux moteurs thermiques.

À ce titre, les matériels utilisés en zone Atex doivent être conformes à la réglementation issue de la directive 2014/34/UE du 26 février 2014 et transposée en droit français aux articles R.557-1-1 et suivants du code de l’environnement.

Applicable depuis le 20 avril 2016, elle définit les exigences essentielles de sécurité visant à encadrer la fabrication et la mise sur le marché des appareils et des systèmes de protection destinés à être utilisés en Atex.

Elle s’appuie sur une procédure d’évaluation de conformité, un marquage spécifique et une classification des appareils en fonction de leur utilisation. Pour le matériel électrique, les conditions de son installation en zone Atex sont précisées par un arrêté du 28 juillet 2003.

En complément de la maîtrise des sources d’inflammation, des mesures de protection visant à limiter les effets d’une explosion doivent être déployées, en fonction des situations de travail et des procédés mis en oeuvre (ex : évents d’explosion permettant une action sur le confinement, appareils résistant à la surpression d’explosion, compartimentage des locaux, systèmes de découplage thermique…).

Il est important de porter une attention particulière à la gestion des opérations de maintenance.

Enfin, l’organisation du travail doit être pensée pour ne pas introduire de risque supplémentaire dans la problématique Atex de l’entreprise. Il convient de porter une attention particulière à la gestion des entreprises extérieures et notamment aux opérations de maintenance, qui sont souvent réalisées par des prestataires et nécessitent l’utilisation de matériel non adapté à la zone Atex considérée.

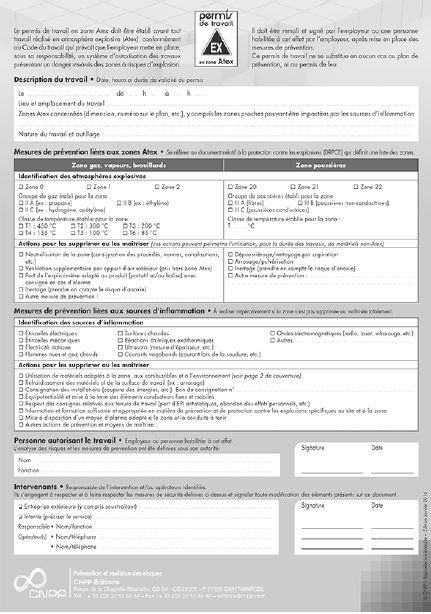

Dans ce contexte, la procédure de permis de travail peut permettre de formaliser les procédures spécifiques que l’employeur doit mettre en place afin de rendre non dangereuses les zones d’intervention.

Morgane Darmon

Consultante experte au service Assistance réglementaire de CNPP Conseil & Formation

Les plus lus…

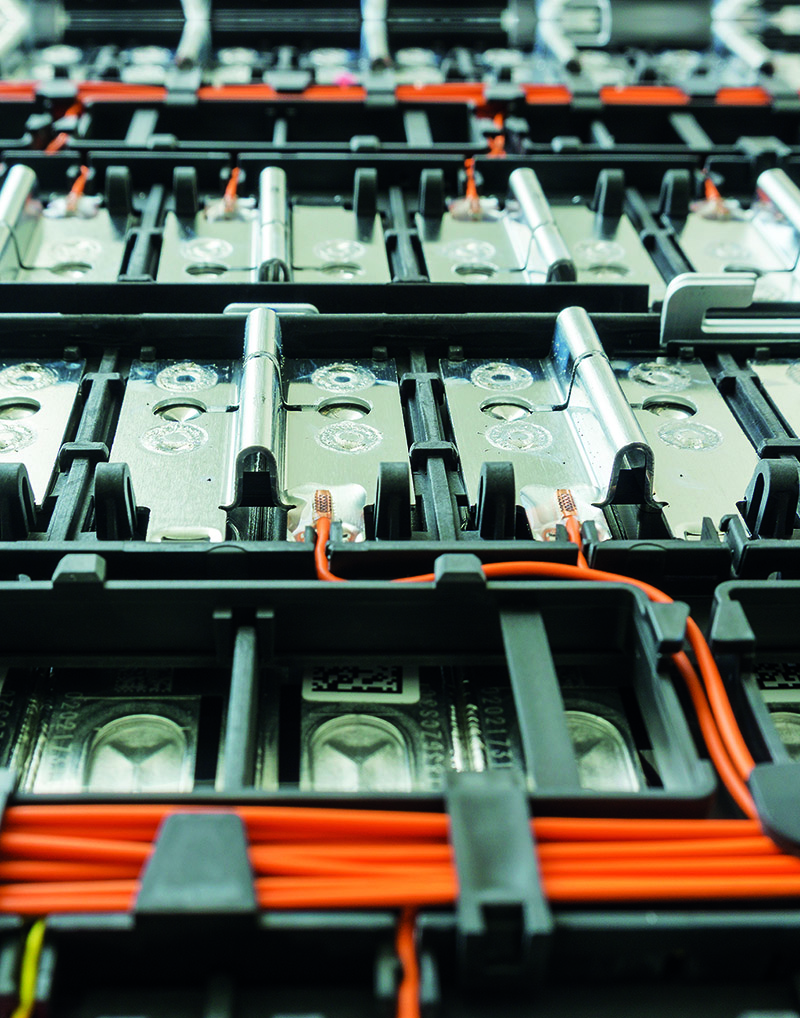

L'entreprise Blue Solutions, filiale du groupe Bolloré, a répondu aux accusations de l'entreprise Highway France Logistics 8, propriétaire de…

Deux décrets ainsi qu’un arrêté, tous trois en date du 11 juin 2025, portent sur les règles de sécurité incendie…

Ce numéro 608 du magazine Face au Risque (juillet - août 2025) consacre un dossier spécial à la vidéosurveillance…

Un décret publié au Journal officiel le 27 juin 2025 et entré en vigueur le 1er juillet élargit les zones…

L’AFCDP (Association française des correspondants à la protection des données) annonce la publication du livrable du groupe de travail…

Les ambitions du monde de la sûreté finiront-elles par faire bouger les lignes du cadre législatif dans les cinq…