Le modèle économique fragile du recyclage des EPI

Développement durable. Qu’il s’agisse d’initiatives ou d’une conformité réglementaire à satisfaire, un nombre important d’entreprises a fait de la cause environnementale une préoccupation majeure ces dernières années. Cette préoccupation reste toutefois inégale concernant les différents équipements de protection individuelle (EPI), où la pure rationalité financière prime sur le développement d’une économie verte encore bien fragile.

Masques, nouvel EPI déjà recyclable

La crise sanitaire due au Covid-19 a imposé ses règles aux entreprises depuis le mois de mars 2020. Outre le télétravail renforcé, elle a également contraint l’ensemble des travailleurs à adopter le port du masque. Résultat, le masque est au fil des semaines devenu un équipement indispensable dans le monde de l’entreprise. Ce qui a rapidement débouché sur la création de filières de recyclage.

Dans les Bouches-du-Rhône, l’entreprise A4 Recyclage – spécialisée dans la collecte de déchets en entreprises depuis 2004 – a rapidement saisi la balle au bond. En premier lieu par nécessité, comme nous l’explique Éric Di Mercurio, gérant de la firme.

« On a été fortement impacté au moment du confinement, alors que l’on était dans une dynamique positive. Avec le Covid, les entreprises ont commencé à mettre leur personnel en télétravail ou en chômage partiel, et ont ralenti leur consommation de déchets sur le lieu de travail. Notre activité s’est arrêtée d’un seul coup. »

Cherchant à poursuivre son activité, il se tourne alors vers le recyclage des masques jetables. En quelques semaines, une borne de collecte et de désinfection pour le traitement des masques et EPI jetables – nommée Amethyste 300 – est créée. Visant dans un premier temps une implantation locale, A4 Recyclage entrevoit une progression dans le domaine de l’événementiel, sitôt que les rassemblements seront de nouveau autorisés, et à plus large échelle sur le plan territorial.

De l’initiative locale à l’industrialisation nationale

L’échelon national, d’autres groupes l’ont déjà conquis en matière de recyclage des masques comme TerraCycle ou Lyreco. Avant la crise sanitaire, ces sociétés étaient déjà engagées auprès des professionnels en leur proposant des boîtes de collectes de produits usagés en vue d’un processus de recyclage. TerraCycle œuvre par exemple depuis plusieurs années avec ses « Boîtes Zéro Déchet », permettant entre autres la collecte d’EPI au sein des entreprises.

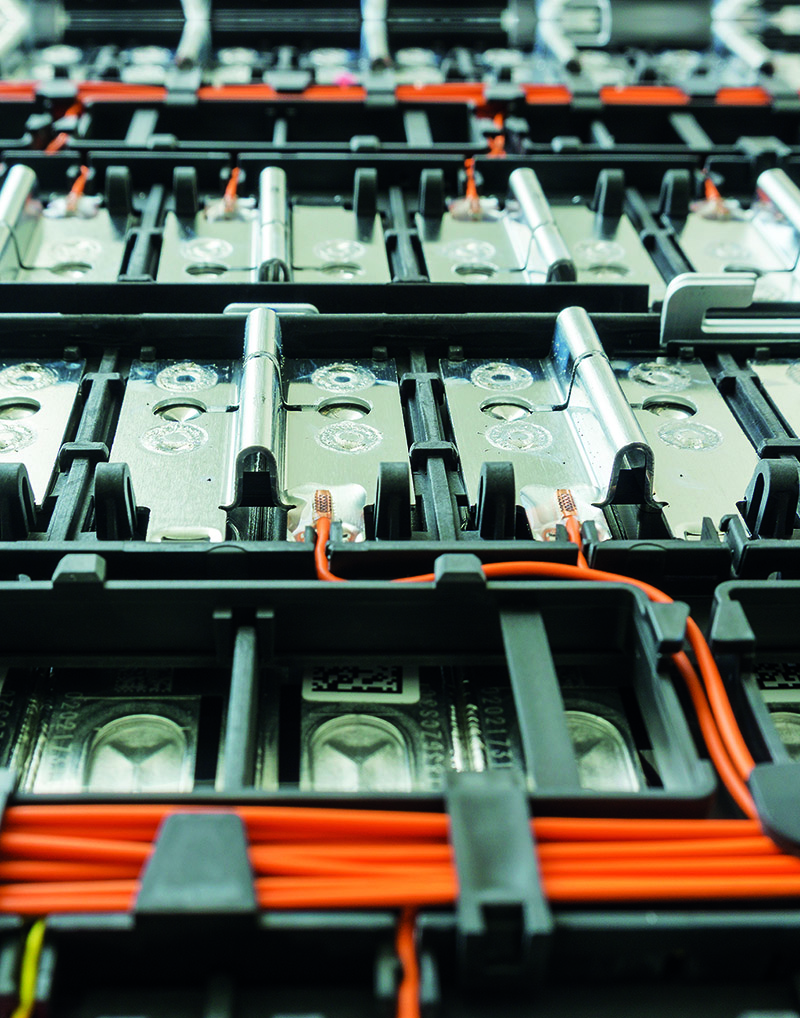

Comme pour les EPI, le processus de recyclage des masques est précédée par la récupération des produits.

Via ses conteneurs de collecte, Lyreco recycle pour sa part 200 tonnes de déchets en moyenne chaque année auprès des professionnels. Qu’il s’agisse d’initiatives à l’échelle locale ou d’industrialisation à l’échelle nationale, d’un masque ou de gants, le procédé reste identique : collecter, broyer et trier les matières composant le produit, puis transformer chaque matière.

Dans le processus du recyclage, « la première étape est de séparer les différents composants, en broyant la matière, précise Laure Cucuron, directrice générale de TerraCycle Europe. Sur les masques, nous nous intéressons à la partie filtrante en polypropylène, à la barrette métallique et à la partie servant à maintenir le masque derrière les oreilles composée en élasthanne. Ensuite chaque composant va pouvoir être recyclé. En fonction de la nature des flux collectés, le procédé sera différent.

« Mobiliers d’extérieur, mobiliers de jardin, palettes d’expédition »

Une fois fondue, la partie métallique du masque va pouvoir être utilisée dans l’industrie métallurgique, poursuit-elle. L’élasthanne va être broyé, recyclé avec d’autres plastiques et utilisé dans la fabrication de planches. Et le polypropylène, matière la plus facilement valorisable et utilisée en plus gros volume, va être mélangé à d’autres matières en polypropylène pour créer des granules utilisables pour la fabrication de produits courants : mobiliers d’extérieur, mobiliers de jardin, palettes d’expédition… Généralement des produits durables et solides. »

Les modèles d’application peuvent cependant s’avérer différents. Chez Lyreco, qui collecte et traite les masques en collaboration avec la société Cosmolys (spécialisée dans la collecte et le traitement des Dasri, les déchets d’activités de soins à risques infectieux), la partie en polypropylène « une fois broyée va être mise dans une autre machine de transformation et renvoyée vers l’industrie automobile », nous confie Aimée Chevalier, responsable qualité sécurité et développement durable de Lyreco.

Au sein de A4 Recyclage, les masques sont transformés en combustible solide de récupération (CSR) et destinés au marché de la cimenterie.

Les EPI à l’issue de la phase de broyage des matières.

Si une filière pour la collecte et le recyclage des masques jetables usagés a pu être créée aussi rapidement, on pourrait en conclure que de tels dispositifs existent pour l’ensemble des EPI… Mais cette logique n’est pas aussi implacable, notamment lorsque la volonté de recyclage se trouve confrontée à la réglementation.

« Avant de savoir si la recyclabilité technique est possible, il faut comprendre d’où vient le flux et s’il y a une réglementation autour qui va faciliter son recyclage, explique Laure Cucuron.

Prenons l’exemple de lunettes : si elles ont été exposées à des agents chimiques, il faut s’assurer que la réglementation ne va pas limiter les possibilités de recyclage. »

Il y a donc d’abord un aspect réglementaire à étudier. Ensuite il faut regarder la recyclabilité technique. « On peut recycler au moins une fois la majorité des produits et des EPI. » Enfin, il faut s’assurer qu’il y a bien des débouchés pour ces matières.

Si certaines matières trouvent facilement des filières pour une seconde vie, ce n’est pas le cas du textile, continue l’intéressée.

« Quand il y a des mélanges entre des matières synthétiques et des matières naturelles, le recyclage est complexe. Aujourd’hui les vêtements de sécurité ont à la fois des fibres synthétiques et du naturel, ce sont des mixes qui ne peuvent pas être facilement séparés.

Mais même si elles sont limitées, il y a quand même des applications, comme l’isolant thermique par exemple. Sur le textile il y a beaucoup de recherches pour réussir à séparer les composants et permettre de les recycler séparément. »

Penser sécurité et recyclage

Directeur du développement durable et relations extérieures au sein du groupe Cepovett, créateur et concepteur d’EPI et de vêtements de travail, Marc Jacouton confirme les difficultés liées à la partie textile.

« Un EPI est un ensemble de contraintes extrêmement fortes de matières et de construction du vêtement qui sont liées à une norme. C’est le cas d’un vêtement haute visibilité par exemple pour lequel il va falloir intégrer une bande rétroréfléchissante. Et si on veut écoconcevoir un EPI de haute visibilité, il faudra anticiper le démantèlement de cette bande rétroréfléchissante. Protection, sécurité et recyclabilité sont indissociables aujourd’hui. »

Pour notre interlocuteur, lorsque la partie réglementaire prend le dessus, s’assurer de la qualité de son EPI pour une conservation plus longue peut déjà être une réponse à cette problématique environnementale. « La première préoccupation, c’est la durabilité du vêtement. L’objectif d’un vêtement responsable, c’est de durer longtemps et de ne pas avoir d’usure prématurée. C’est de l’écoconception. »

Une réalité économique à prendre en compte

Cepovett – qui produit 10 millions de vêtements par an – fait également en sorte de privilégier des matières facilement recyclables au moment de la conception du produit, lorsque cela est possible.

« On travaille de plus en plus sur des matières premières alternatives, des matières issues de matières recyclées qui vont être moins impactantes et plus faciles à revaloriser en fin de vie du produit, détaille Marc Jacouton.

Plus on travaille sur des mono-matières, plus ce sera facile parce qu’on n’aura pas à démanteler différentes couches et à séparer les fibres artificielles des fibres naturelles. Il n’en demeure pas moins que quand on travaille sur des pièces lourdes, comme des parkas ou des pièces multicouches, on se trouve confronté à une recyclabilité complexe car vous avez à la fois des matières qui peuvent être ignifugées, des bandes plastiques, du métal, du coton, des matières synthétiques, du rembourrage… »

Et là, on entre dans un certain niveau de complexité et la raison économique l’emporte sur le problème technique. Une réalité dont on a bien conscience chez TerraCycle.

« Quand on parle de déchets “difficiles à recycler”, en général ils ne sont pas recyclés parce qu’ils ne sont pas rentables à recycler,confirme Laure Cucuron.

Les coûts de collecte et de recyclage sont beaucoup trop élevés par rapport à la valeur de la matière à recycler. Lorsque l’on arrive à avoir la bonne équation économique et à investir suffisamment, on peut recycler beaucoup de choses. Le challenge du recyclage, c’est le modèle économique. C’est-à-dire qu’aujourd’hui le recyclage ne fonctionne que lorsqu’il y a un marché pour les matières recyclées. »

Il faut donc que les coûts de collecte, de tri et de recyclage soient suffisamment bas par rapport à la valeur des matières recyclées. « Souvent ces équations ne fonctionnent pas correctement. On l’a vu depuis le début du confinement : il y a eu un effondrement de la demande, ce qui a rendu les matières vierges moins chères et du même coup les matières recyclées moins compétitives. »

Et Marc Jacouton d’abonder dans ce sens. « L’exemple d’un recyclage d’EPI qui fonctionne plutôt bien, ce sont les casques, dont la qualité plastique a une vraie valeur et va être recyclée au sein d’une filière. Une matière comme le kevlar aussi. Quand vous utilisez une telle matière, qui coûte très cher au kilo, ce serait un comble de ne pas s’en servir pour faire du kevlar recyclé. »

Mais ce n’est pas le cas pour les matières à base de polyester, de bande rétroréfléchissante, qui sont des contraintes en termes de démantèlement de produits et de surcoûts.

« C’est pour cela que chez Cepovett nous apportons au marché, depuis près de 6 ans, plusieurs solutions de recyclage de textiles professionnels, notamment la solution “ Recyclovett ”, une offre packagée de recyclage via une BoxTextile.

Elle consiste à transformer ces produits en combustible solide de récupération (CSR) permettant de faire un combustible alternatif qui va alimenter les cimenteries et les chaudières industrielles. C’est un exemple vertueux qui permet de recycler des vêtements sans entrer dans une logique de tri. Cela se fait dans une approche économique acceptable. »

Exemple d’un EPI dit « difficilement recyclable » en raison de ses bandes rétroréfléchissantes, qui entrainent des contraintes en termes de démantèlement de produits et de surcoûts.

Mais techniquement, il n’y a pas de limites pour recycler. « Tous nos EPI sont potentiellement recyclables, poursuit Marc Jacouton. On peut en faire un isolant phonique ou thermique pour l’automobile ou l’habitat, le mélanger à du plastique, le substituer à de la laine de verre ou même refaire un vêtement à partir d’un vêtement… »

Des possibilités de recyclage confirmées par Aimée Chevalier :

« Chez Lyreco, soit nous réparons le produit pour une seconde main, soit il y a une solution de recyclage en redonnant une nouvelle valeur à la matière qui est collectée.

Généralement c’est de l’upcycling, c’est-à-dire que la valeur du nouveau produit est plus importante que le déchet en lui-même. Typiquement, la palette bois en déchet devient un meuble de demain. Sinon c’est du downcycling, comme pour les masques : on broie la matière en redonnant une nouvelle matière recyclée. »

Une obligation réglementaire nécessaire ?

« La question est aussi de savoir si les entreprises sont prêtes à en payer le prix, en cohérence avec leurs engagements de responsabilité sociétale d’entreprise (RSE), renchérit-on du côté de Cepovett.

Aujourd’hui près de 7 vêtements sur 10 au sens large (pas uniquement dans le secteur professionnel) finissent enfouis dans les décharges… Les entreprises n’ont ni l’obligation ni une volonté concrète d’assurer la gestion de leurs propres déchets textiles. Mais le sujet progresse. »

Le marché du recyclage des EPI ayant du mal à prendre forme, faut-il alors forcer la main des entreprises et les pousser davantage vers une économie verte ?

La récente loi du 10 février 2020 relative à la lutte contre le gaspillage et à l’économie circulaire en est un premier exemple. Outre un objectif « 100 % plastique recyclé » pour 2025, elle vise notamment à inciter les entreprises à « mieux produire » ou encore à « agir contre l’obsolescence programmée » comme le précise le ministère de la Transition écologique sur son site internet.

Dans cette optique, Lyreco a d’ores et déjà publiquement fait connaître son engagement à « développer des produits et solutions entièrement écoconçus pour l’environnement de travail d’ici 2025 » pour ses clients et ses employés. En 2025, l’un de ses objectifs est de proposer uniquement des produits répondant à cet engagement dans son catalogue EPI.

La loi du 17 août 2015 relative à la transition énergétique pour la croissance verte est un autre exemple réglementaire. Elle oblige les entreprises de plus de 20 salariés à organiser un tri séparé de cinq flux de déchets : les papiers, le métal (canettes), le plastique (gobelets et bouteilles), le verre et le bois. Mais toujours rien concernant le textile à proprement parler jusqu’à présent…

« Pour avancer sur ces sujets, il faut que la réglementation puisse faire évoluer les choses de manière plus rapide, argue Laure Cucuron. Tant que les entreprises ne sont pas davantage forcées à utiliser les matières recyclées, le modèle économique ne fonctionnera pas bien. »

« Les gens doivent accepter de payer le juste prix écologique »

En tant qu’industriel et entrepreneur, Marc Jacouton reste partagé entre le fait de donner « l’initiative aux acteurs économiques pour laisser le marché se réguler » et prendre le risque que cela mette trop de temps et ne débouche sur une réglementation qui entraînerait une hausse des coûts de production. La solution pourrait ainsi venir d’un entre-deux selon lui : une réglementation structurée impliquant l’ensemble des acteurs de la filière textile.

« Le recyclage est un sujet collectif. La réglementation peut être un accélérateur. Mais pour être efficace, le recyclage devra fédérer les acteurs d’une même filière pour parvenir à massifier et mutualiser les coûts. Au bout du bout, il faut que les gens acceptent de payer le juste prix d’un produit textile. Pendant trop longtemps la filière textile a baissé les prix.

Quand on intègre le prix social et environnemental dans un produit textile, on est en droit de se poser la question si aujourd’hui on paie le juste prix écologique et social d’un produit textile. C’est être cohérent avec des engagements pris en matière de développement durable et de RSE que de dire : “il faut que mon achat soit raisonnable, responsable et donc payé au juste prix au fabricant”. »

Si cela ne se traduit pas totalement dans les faits pour le moment, nos interlocuteurs nous ont néanmoins fait savoir que la prise de conscience autour de l’enjeu du recyclage était réelle au sein des entreprises. Il ne manque plus désormais que « la sensibilisation impacte le passage à l’action. Il reste un gros travail à faire à ce niveau-là », nous fait-on savoir chez TerraCycle.

Article extrait du n° 572 de Face au Risque : « Vidéosurveillance : les nouveaux usages » (mai 2021).

Eitel Mabouong – Journaliste

Les plus lus…

Le groupe CNPP a inauguré son centre de gestion de crise le mardi 1er juillet 2025 sur son site de…

SPAC Alliance, organisation européenne rassemblant les acteurs de la sécurité physique et logique, annonce avoir passé la barre des soixante-dix…

Les nouvelles obligations introduites par un décret et un arrêté du 27 mai 2025 pour protéger les travailleurs contre…

Le lundi 23 juin, les 27 États membres du Conseil de l’Union Européenne ont trouvé un accord pour simplifier…

Un arrêté du 24 juin 2025, publié au Journal officiel du 26 juin, porte approbation des règles de sécurité…

Un arrêté du 12 juin 2025, publié au Journal officiel le 26 juin, modifie les prescriptions applicables aux stockages…