Les mélanges incompatibles : les connaître pour mieux s’en protéger !

Les mélanges incompatibles engendrent des réactions chimiques ou physiques qui produisent des rejets de matières dangereuses, des incendies et/ou des explosions. Ils concernent l’ensemble des secteurs d’activités.

Des conséquences humaines et matérielles

Les mélanges incompatibles sont des situations complexes à prendre en compte du fait de leurs diversités. En effet, toutes les formes de substances (liquide, solide, gaz) peuvent être concernées ainsi que des incompatibilités entre les contenants et leur contenu.

Les réactions qui en découlent sont des réactions chimiques ou physiques qui génèrent des rejets de matières dangereuses dans 48 % des cas, des incendies ou explosions dans 38 % des cas ou un cumul de rejet et explosion/incendie dans 12 % des cas.

L’analyse de la base de données Aria depuis 2017 permet d’identifier plus de 25 événements par an en moyenne en France, avec une tendance à la baisse depuis 2019 (34 en 2019 pour 16 en 2022). Les conséquences peuvent être importantes tant sur le plan humain (15 blessés graves sur 6 accidents) que matériel (perte d’exploitation et d’installations).

Le 15 mai 2021 dans une papeterie de Saint-Gaudens (Haute-Garonne), une explosion suivie de feu s’est produite lors d’une fuite de salin qui a réagi avec l’humidité des caniveaux de la rétention (Aria n° 57320). Crédit : Sdis31.

Les différents types de mélanges incompatibles

- Les réactions entre substances. Les principales réactions rencontrées sont les réactions acide/base qui sont prises en compte dans les études de dangers. Pour autant, des réactions d’incompatibilités fortes se produisent également entre acides sans faire systématiquement l’objet d’une analyse de risque sur le sujet.

.

Cela complexifie la gestion de l’événement quand il survient par la méconnaissance de la réaction en cours et des actions à mettre en œuvre. Il est primordial de considérer l’ensemble des incompatibilités de substances, en considérant aussi les produits de décomposition dus au temps ou aux températures par exemple.

. - L’incompatibilité contenant/contenu. Le transport d’acide ou de gaz corrosif nécessite l’utilisation de matériaux spécifiques (acier non carboné ou inoxydable par exemple) pour le contenant. Il est nécessaire de partager toutes les informations sur la nature des produits avec le service achat ou le prestataire en charge des transports.

.

L’exploitant doit mettre en place une organisation permettant de s’assurer de la compatibilité du contenant avec les substances utilisées. Il doit mettre en place un contrôle de conformité lors de la réception des contenants.

.

On peut citer une fuite de monoxyde d’azote dans un atelier de gaz industriels suite à la corrosion d’un écrou en laiton. Ce dernier a été corrodé par la formation d’acide nitrique avec l’humidité (Aria n° 52272).

. - Les réactions avec l’eau. L’eau ou l’humidité peuvent engendrer des réactions avec des matériaux comburants (chaux vive, chlore) ou avec des matières en fusion. On peut citer par exemple un départ de feu dans une usine de traitement de déchets dangereux suite à la réaction entre un GRV contenant des résidus de chlore et de l’eau de pluie (Aria n° 49894).

.

On peut aussi citer une fuite de salin à 950 °C qui a réagi avec l’humidité des caniveaux de la rétention dans une papeterie. Des explosions se sont produites et ont impacté un stock de produits chimiques (Aria n° 57320).

.

L’analyse des différents événements montre l’importance de considérer ces différents scénarios dans l’analyse de risque afin de prévoir les barrières adaptées. Les pertes d’étanchéité sont des sources de vulnérabilité qui peuvent mettre en contact des produits incompatibles avec l’eau.

.

Parfois, des signaux faibles permettent d’alerter et de réagir avant la survenue d’un événement plus grave. La mise en place d’une organisation d’identification de ces signaux faibles et d’écoute des lanceurs d’alerte est primordiale dans cette typologie d’événements.

« Les réactions chimiques ou physiques qui découlent de mélanges incompatibles génèrent des rejets de matières dangereuses dans 48 % des cas. »

L’organisation, source d’amélioration

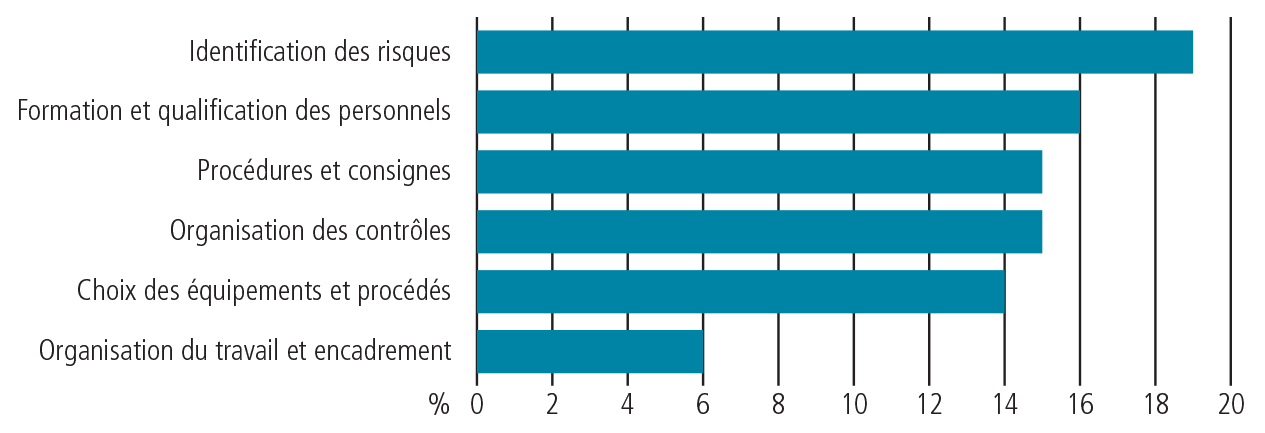

Le graphique ci-dessous montre les différents axes de l’organisation en cause dans la survenue de ces mélanges incompatibles.

En priorité, des analyses de risques à améliorer

Des risques non identifiés empêchent la mise en place de barrières techniques ou humaines permettant de détecter, récupérer ou atténuer afin d’éviter les accidents ou limiter leurs conséquences. Afin d’améliorer la qualité de l’analyse de risques, il convient :

- d’identifier à l’amont l’ensemble des produits ;

- d’associer les fabricants et fournisseurs pour obtenir les caractéristiques des produits qui seront utilisés afin de déterminer le plus précisément possible les contraintes et les risques d’incompatibilités possibles ;

- d’intégrer les risques de décomposition de produit par rapport à des facteurs externes comme chaleur, humidité, poussières, impuretés, y compris pour les déchets.

Cette connaissance permettra d’identifier et de mettre en œuvre des moyens adaptés, y compris concernant les matériaux des contenants. Cela permettra d’intégrer dans les achats les règles et les exigences particulières qui permettront de garantir la prise en compte du risque d’incompatibilité. Cela doit être complété par des contrôles afin de s’assurer que le cahier des charges de la commande a bien été respecté.

L’exploitant doit étiqueter de façon claire tout contenant de substances à risques et afficher les risques associés.

La formation du personnel aux risques, avec l’aide de procédures et consignes, fait partie des outils indispensables pour garantir la fiabilité des barrières humaines.

L’exploitant doit organiser la remontée d’information sur les fuites, alarmes, pertes de confinement, erreurs de lieux de stockage, et plus généralement toutes les perturbations qui peuvent être considérées comme des signaux faibles.

Pour terminer, l’exploitant doit se réinterroger régulièrement sur les process tant de livraison/dépotage que sur les analyses de risques en les confrontant aux nouveaux retours d’expérience. Cette action permettra de développer une culture interrogative favorable à la prise en compte des situations accidentelles.

La tendance à la baisse constatée depuis 3 ans pourra être confortée si les exploitants se réinterrogent sur leurs analyses de risques afin de ne passer à côté d’aucun scénario de mélange incompatible.

Accidents illustratifs

Article extrait du n° 591 de Face au Risque : « Analyser les risques » (avril 2023).

Loïc Royer

Chargé de mission au Barpi (Bureau d’analyse des risques et pollutions industriels)

Vincent Perche

Responsable de la cellule chimie, informatique et équipements sous pression du Barpi (Bureau d’Analyse des Risques et Pollutions Industriels)

Les plus lus…

Deux décrets ainsi qu’un arrêté, tous trois en date du 11 juin 2025, portent sur les règles de sécurité incendie…

Ce numéro 608 du magazine Face au Risque (juillet - août 2025) consacre un dossier spécial à la vidéosurveillance…

Un décret publié au Journal officiel le 27 juin 2025 et entré en vigueur le 1er juillet élargit les zones…

L’AFCDP (Association française des correspondants à la protection des données) annonce la publication du livrable du groupe de travail…

Les ambitions du monde de la sûreté finiront-elles par faire bouger les lignes du cadre législatif dans les cinq…

L’Alliance des industriels des solutions électriques et numériques du bâtiment (Ignes) a désigné sa nouvelle gouvernance – Bureau, Comité…

Une fuite d’acide nitrique se produit dans une usine de production de produits azotés. Un nuage d’oxydes d’azote se répand hors du site en direction du centre-ville. L’exploitant déclenche son POI.

Une fuite d’acide nitrique se produit dans une usine de production de produits azotés. Un nuage d’oxydes d’azote se répand hors du site en direction du centre-ville. L’exploitant déclenche son POI. Dans une usine métallurgique, deux explosions se produisent dans un four de fusion à arc sous vide contenant 5 t de titane. Le fondeur en poste est alerté vers 21 h 15 par des dérives de paramètres de contrôle : montée de la tension d’arc, perte du vide, arrêt automatique de la fusion par perte de vide, baisse du niveau d’eau de refroidissement de la tige, surpression dans le four.

Dans une usine métallurgique, deux explosions se produisent dans un four de fusion à arc sous vide contenant 5 t de titane. Le fondeur en poste est alerté vers 21 h 15 par des dérives de paramètres de contrôle : montée de la tension d’arc, perte du vide, arrêt automatique de la fusion par perte de vide, baisse du niveau d’eau de refroidissement de la tige, surpression dans le four.