Administrations et collectivités territoriales / Assurance / Gestion des risques / Incendie/explosion / Industrie/ICPE / Sécurité civile et forces de l'ordre

Les accidents industriels de l’année 2018

Le Barpi, Bureau d’analyse des risques et pollutions industriels, commente les accidents et incidents survenus en 2018 dans les installations classées pour la protection de l’environnement.

Hausse des accidents industriels en 2018

L’année 2018, avec 1 112 accidents/ incidents enregistrés en France dans les installations classées, poursuit malheureusement les croissances constatées les années précédentes. En effet, 2017 avait connu 978 accidents et 2016 : 827, soit +34 % en 2 ans.

Quels sont les secteurs d’activité concernés ?

Quels sont les risques ? La figure 1 ci-dessous présente la répartition des accidents et des principaux phénomènes accidentels en fonction des secteurs d’activités. Le secteur des déchets représente à lui seul plus de 21 % des accidents 2018, suivi par le secteur de la chimie avec 15 %.

Le secteur du raffinage connaît une forte augmentation (+200 %) contrairement à l’agriculture qui connaît une baisse notable de – 33 %. Les typologies de phénomène diffèrent selon le secteur d’activité : 66 % des accidents dans le secteur de déchets sont des incendies contre 18 % dans le secteur de la chimie. A contrario, les rejets accidentels sont majoritaires dans le secteur de la chimie (63 % des accidents) contre 25 % dans le secteur des déchets.

Des conséquences humaines en baisse

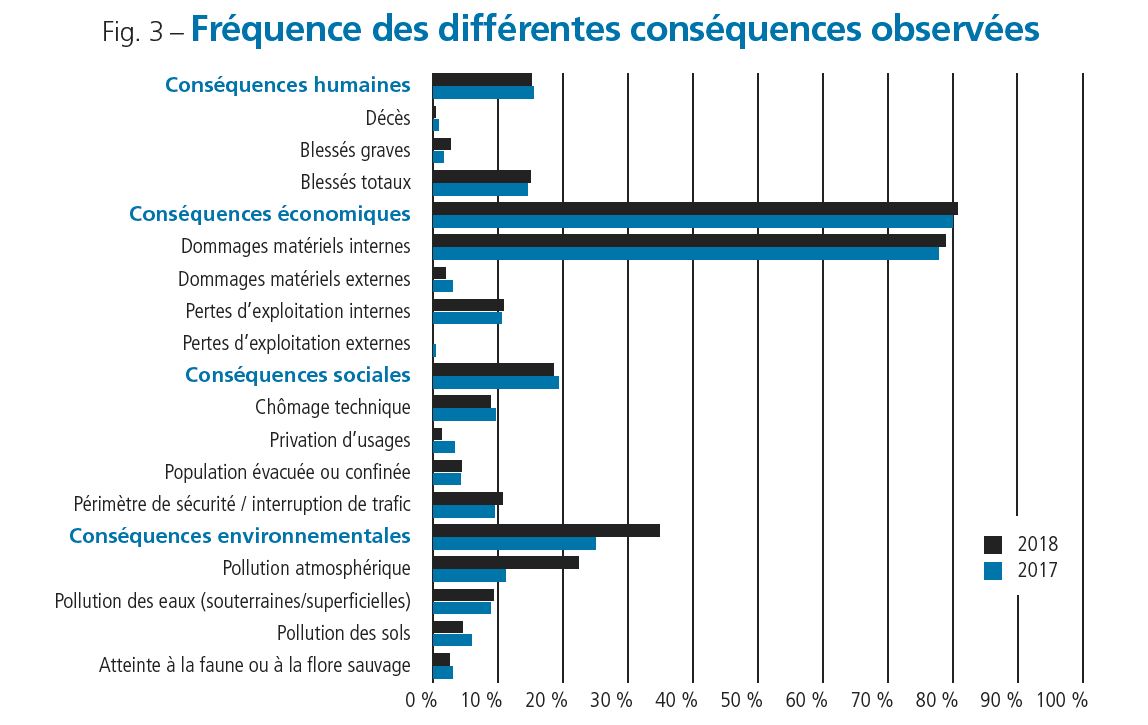

Cinq décès ont été recensés en 2018 dans quatre accidents (contre 9 décès en 2017). Le nombre total de blessés (450) est en baisse de 13 % par rapport à 2017 qui avait connu une hausse de 35 %. En revanche, le nombre de sauveteurs blessés en intervention est en augmentation notable : + 72 %. Les effets des accidents, pour une grande part, restent confinés à l’intérieur des sites. En 2018, 25 blessés sont recensés parmi le public contre 43 en 2017, essentiellement des incommodations par les fumées ou les vapeurs de produits émis (voir figure 2 ci-dessous).

Des conséquences environnementales qui peuvent être lourdes

Quelle que soit la taille de l’installation, les produits utilisés ou fabriqués, l’activité (transport, stockage, production), les défaillances peuvent provoquer des rejets gazeux, particulaires ou liquides qui peuvent impacter les matrices (air, eau, sol). Ces rejets peuvent être suffisamment significatifs pour avoir un impact sur la faune et la flore. En 2018, il y a eu 302 rejets dans l’atmosphère, 64 dans les eaux superficielles ou souterraines et 33 dans les sols.

Une prépondérance des conséquences économiques

Les conséquences économiques sont présentes dans 80 % des accidents. L’évaluation des conséquences économiques reste malheureusement insuffisamment renseignée pour permettre d’en donner un chiffrage global représentatif.

En 2018, l’estimation des coûts n’est disponible que dans 5 % des accidents avec conséquences économiques. Les données restent à ce niveau très hétérogènes et varient de quelques milliers à plusieurs millions d’euros. Les conséquences sociales concernent principalement les employés mis au chômage technique, ce qui est le cas dans 100 accidents (voir figure 3 ci-dessous).

Une analyse approfondie indispensable pour s’améliorer durablement

L’analyse de l’événement doit aller jusqu’aux racines des défaillances constatées. Cela passe par :

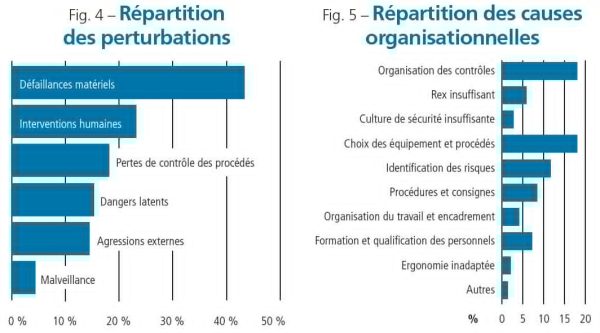

- La recherche des perturbations (causes premières) : il s’agit de défaillances visibles tels qu’erreur humaine, panne matérielle, perte de contrôle des procédés, agression externe (météo par exemple), malveillance…

- La recherche des causes profondes (à 95 % organisationnelles) à l’origine des perturbations : il peut s’agir de procédures inexistantes ou inadaptées, de contrôles insuffisants, d’identification des risques incomplète, d’ergonomie du poste de travail, de formation manquante…

Cette recherche doit inclure les prestataires et tous les services de l’entreprise comme le service achat ou la maintenance.

Or, les causes profondes ne sont identifiées que dans seulement 37,2 % des cas (voir figures 4 et 5 ci-dessous).

Analyse des causes organisationnelles

Les principales causes organisationnelles relevées à l’origine des accidents en 2018 sont :

- L’organisation des contrôles ;

- Le choix des équipements et des procédés ;

- L’identification des risques.

L’organisation des contrôles doit intégrer les prestations sous-traitées. Sous-traiter ne veut pas dire déléguer. Et la rédaction d’un plan de prévention, même bien rédigé, n’enlève pas le contrôle du respect des mesures de prévention prévues.

En savoir plus

Ce rapport est téléchargeable gratuitement et en intégralité sur le site du Barpi.

Vincent Perche

Responsable de la cellule chimie, informatique et équipements sous pression du Barpi (Bureau d’Analyse des Risques et Pollutions Industriels)

Les plus lus…

Un décret publié au Journal officiel le 27 juin 2025 et entré en vigueur le 1er juillet élargit les zones…

L’AFCDP (Association française des correspondants à la protection des données) annonce la publication du livrable du groupe de travail…

Les ambitions du monde de la sûreté finiront-elles par faire bouger les lignes du cadre législatif dans les cinq…

L’Alliance des industriels des solutions électriques et numériques du bâtiment (Ignes) a désigné sa nouvelle gouvernance – Bureau, Comité…

Genetec nous a ouvert les portes de son « Experience Center », lieu de démonstration des technologies de sûreté.…

Le groupe CNPP a inauguré son centre de gestion de crise le mardi 1er juillet 2025 sur son site de…