Les EPI contre le risque chimique

Le risque chimique est présent dans la plupart des secteurs d’activité et des établissements. Le code du travail y consacre plusieurs sous-sections. Des arrêtés, des circulaires et des recommandations précisent les moyens de le prévenir.

Toute protection doit d’abord être collective. Il s’agit par exemple de former le personnel, d’équiper les locaux d’aérations en nombre suffisant, de recourir à des clapets pour contenir les réactions, de disposer d’équipements spécifiques et d’appliquer une signalisation adaptée (signalisation des cuves, tuyaux et conduits, obligation de protection, interdiction, etc.).

Étudier les postes de travail

L’étude doit ensuite se consacrer aux postes de travail et déterminer si, après les mesures collectives, il convient d’appliquer des protections individuelles ponctuelles (pour des étapes particulières du processus de fabrication), ou permanentes quand la protection collective se révèle impossible.

Les risques individuels peuvent être la projection ou la présence de substances chimiques, aérosols liquides, vapeur, poussières, poudres fines, fumées, gaz, agents biologiques ou virus.

La protection individuelle, dernier recours

La protection individuelle peut concerner :

• le visage et les yeux ;

• les voies respiratoires ;

• le corps ;

• les mains ;

• les pieds et les jambes.

L’évaluation du risque particulier doit prendre en compte la nocivité du produit, ses éventuels risques et l’estimation de la probabilité d’exposition.

Les matières de l’équipement de protection

L’employeur doit vérifier la compatibilité des matières composant l’équipement de protection individuelle (EPI) avec les produits utilisés.

Certains matériaux rendant la protection inopérante, des fabricants précisent la liste des produits pour lesquels l’équipement est efficace.

Il existe également des gammes de produits multirisques chimiques.

Des valeurs à vérifier pour chaque matière

Pour chaque matière, il faut vérifier le temps et la vitesse de perméation, les valeurs de dégradation, la résistance aux produits.

Ces valeurs sont données en heure et/ou en minute et correspondent à des essais standards réalisés avec des produits purs.

Les tests sont statiques (le vêtement est, par exemple, plongé dans un liquide) alors que, par nature, le travail est dynamique.

De même, les tests ne prennent pas en compte le mélange de produits.

Les produits entrant couramment dans la composition de ces équipements sont le latex, le nitrile (ou NBR), le néoprène, le polychlorure de vinyle (PVC) et l’alcool de polyvinyle (PVA).

Certains, comme le latex, peuvent provoquer des allergies. D’autres, comme le nitrile, peuvent être moulés plutôt que tissés.

Il existe d’autres produits et résines qui sont généralement connus sous leur appellation commerciale (ex. : Tyvek de DuPont de Nemours pour les fibres de polyéthylène haute-densité).

Les différents EPI

Les vêtements. Les vêtements de protection contre les risques chimiques sont des EPI de conception complexe destinés à protéger contre les dangers mortels ou qui peuvent nuire de façon irréversible à la santé (catégorie III). Ils doivent faire l’objet d’un examen CE de type (examen qui consiste à tester un échantillon représentatif d’une production). Les normes distinguent cinq types de protection qui peuvent s’appliquer aux vêtements. Le type avec l’indice le plus faible fournit une meilleure étanchéité que ceux d’indice élevé. Ainsi un type 1 permet en théorie de protéger contre tous les risques des autres types (3 à 6).

Lorsque c’est la protection contre un liquide ou un gaz qui est recherchée, le vêtement ne doit pas être en matériau tissé (type textile en tissus : coton), cousu ou poreux, et de manière générale toutes les aspérités qui pourraient corrompre son étanchéité doivent être évitées.

| Vêtements de protection | Normes correspondantes |

|---|---|

| Type 1 : étanches au gaz | NF EN 943-1 (octobre 2015) |

| Type 1 : combinaisons étanches au gaz et destinées aux équipes de secours | NF EN 943-2 (septembre 2002) |

| Type 3 : avec liaisons étanches aux liquides | NF EN 14605 (août 2009) |

| Type 4 : avec liaisons étanches aux pulvérisations | NF EN 14605 (août 2009) |

| Type 5 : contre les produits chimiques à particules solides transportés par l’air | NF EN ISO 13982-1 (mars 2011) |

| Type 6 : avec protection limitée contre les produits chimiques | NF EN 13034 (octobre 2009) |

Les chaussures de sécurité. Les chaussures contre le risque chimique doivent être multirisques car l’approche doit être globale : risque de chute lié au déversement de produits, risque d’écrasement du pied lié à la manutention de produits, risque chimique (de corrosion), etc. Les bottes ou les chaussures hautes sont plus adaptées pour lutter contre le risque chimique.

Les normes NF EN ISO 20344 (février 2012), NF EN ISO 20345 (février 2012), NF EN ISO 20346 (juillet 2014), NF EN ISO 20347 (avril 2012) donnent un certain nombre d’exigences que les chaussures à usage professionnel doivent respecter. Ainsi, les chaussures doivent être antidérapantes et adaptées au revêtement de sol. L’étanchéité, la résistance aux chocs et à la perforation font également partie de ces exigences.

La série de normes NF EN 13832-1 à NF EN 13832-3 est plus particulièrement consacrée au risque chimique. Elle précise les méthodes d’essai visant à déterminer la résistance à la dégradation, la perméation et la pénétration des chaussures par les produits chimiques.

Les chaussures doivent être conformes à la norme et avoir été mises à l’essai avec au moins deux (NF EN 13832-2) ou trois (NF EN 13832-3) produits chimiques dans des conditions de laboratoire.

Parmi les exigences des parties 2 et 3 de la norme NF EN 13832, la conformité à certaines exigences des normes internationales (EN ISO 20344, EN ISO 20345, EN ISO 20346 et EN ISO 20347) est demandée.

Chaque paire de chaussures conforme à la norme NF EN 13832 doit être livrée avec une notice explicative.

Les gants. La normalisation de gants de protection est en train d’évoluer et une nouvelle norme est attendue sous peu. En attendant sa publication, c’est la norme NF EN 420 (janvier 2010) qui prévaut. D’ailleurs, même après sa sortie, les fabricants peuvent choisir de continuer à utiliser les précédentes exigences sous réserve de le mentionner.

Aux exigences générales de cette norme s’ajoutent celles de la série de normes NF EN 374-1 (avril 2004), NF EN 374-2 (mars 2015) et NF EN 374-4 (janvier 2014) qui établissent des exigences concernant la pénétration (niveaux de performance) et la perméabilité (différentes classes).

Le marquage du gant donne des indications sur les tests pratiqués.

Masques et lunettes. Les équipements de protection des yeux et du visage contre les risques chimiques peuvent être des lunettes-masques (lunettes-loup) ou des écrans faciaux. Ces équipements doivent être conformes à la norme NF EN 166 (janvier 2002).

La résistance aux projections de liquide ou de gouttelettes est symbolisée par le marquage d’un « 3 » sur la monture.

Les appareils de protection respiratoire. Les équipements de protection individuelle des voies respiratoires sont des EPI de catégorie III. Deux sortes d’appareils de protection respiratoire (APR) peuvent servir à prévenir le risque chimique : les appareils filtrants et les appareils isolants.

Les appareils filtrants permettent d’éliminer les particules chimiques (poussières, gaz, vapeurs) de l’air respiré. Il existe six types de filtres qui sont marqués d’une couleur ou d’une bande de couleur :

• type A, marron : utilisable contre certains gaz et vapeurs organiques spécifiés par le fabricant et dont le point d’ébullition est supérieur à 65 °C ;

• type B, gris : utilisable contre certains gaz et vapeurs inorganiques spécifiés par le fabricant (à l’exclusion du monoxyde de carbone) ;

• type E, jaune : utilisable contre le dioxyde de soufre et autres gaz et vapeurs acides (spécifiés par le fabricant)

• type K, vert : utilisable contre l’ammoniac et les dérivés organiques spécifiés par le fabricant ;

• type AX, marron : filtres antigaz et filtres combinés contre les composés organiques à bas point d’ébullition ;

• type SX, violet : filtres antigaz et filtres combinés contre certains composés spécifiques désignés. Tous les types de filtres non pris en considération dans les types ci-dessus sont appelés filtres spéciaux et comprennent un filtre P3.

Ces matériels sont couverts par les normes NF EN 132 à 149.

L’appareil de protection respiratoire isolant assure une protection contre le manque d’oxygène et les atmosphères contaminées ; il est indépendant de l’atmosphère.

Les utilisateurs qui portent ces appareils sont alimentés en air respirable non contaminé ; ce gaz pouvant être soit de l’air, soit de l’oxygène. Il existe différents types d’appareils de protection respiratoire isolants, à circuit ouvert ou fermé, à air pulsé ou à la demande.

David Kapp – Journaliste

Les plus lus…

De nombreuses entreprises travaillent encore avec d’encombrants bacs de récupération d’huile. Or, les tapis textiles flexibles offrent les mêmes fonctionnalités…

Dans un contexte de raréfaction de l’eau, la sécurisation des infrastructures prend une dimension de plus en plus importante,…

My Keeper a mis en service le 1er janvier 2024 sa nouvelle solution SecurIT, la dernière génération de balises connectées…

MMA présente un outil de cartographie des expositions des entreprises aux risques climatiques et technologiques. Covisiomap permet de détecter et…

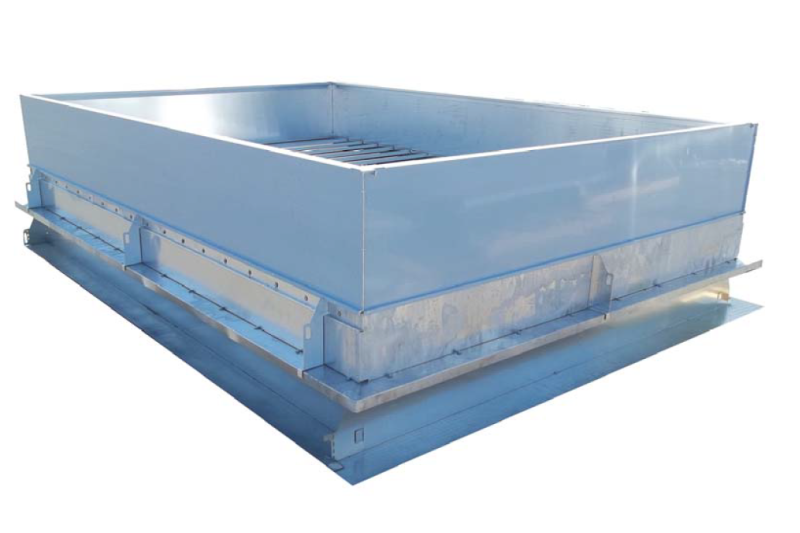

Souchier, spécialiste des systèmes de désenfumage naturel architectural et marque de la société Souchier-Boullet, filiale du Groupe ADEXSI, propose Lamlight…

Spécialiste de la chaussure de sécurité depuis plus de quarante ans, Parade Protection, filiale du Groupe Eram, commercialise son nouveau…